Conoca los requisitos principales que deberá cumplir su suministro eléctrico en el caso de que necesite de un acceso en alta tensión; modificar las prestaciones de su Centro de Transformación actual o cambiar la titularidad de las instalaciones.

Agentes prescriptores

A continuación y, desde el punto de vista del proceso de tramitación, se enumera y describe el rol de los diferentes agentes que participan del proyecto para la instalación de un centro de transformación:

- Propiedad o representante, apertura del expediente

- Empresa distribuidora, aprueba el expediente y carta de condiciones de acceso y acometida

- Director Técnico, responsable del proyecto, su supervisión y ejecución

- Delegación de Industria, para autorización administrativa y aprobación del proyecto de ejecución

- Fabricante, homologación equipos a las normas de calidad y diseño y emitirá el protocolo de ensayo del transformador

- Instalador, ejecuta la obra acorde con el plan de proyecto y normativa y realiza el boletín eléctrico

- Organismo de Control Autorizado (OCA), realiza la inspección de final de obra y emite el certificado de la misma

- Ayuntamiento, autoriza las actuaciones urbanísticas en zonas públicas, derechos de paso y concede la licencia de apertura de actividad

Por tanto, resulta indispensable planificar con tiempo estas actividades para conocer el plazo de tramitación y puesta en servicio del Centro de Transformación y poder adecuarse, de esta forma, a la demanda del negocio.

Principales requisitos

Son muchas y variadas las referencias normativas, de estándares y especificaciones relacionadas con los Transformadores de Potencia. A pesar de ello, se describen los principales requisitos a tener en cuenta en este tipo de instalaciones eléctricas.

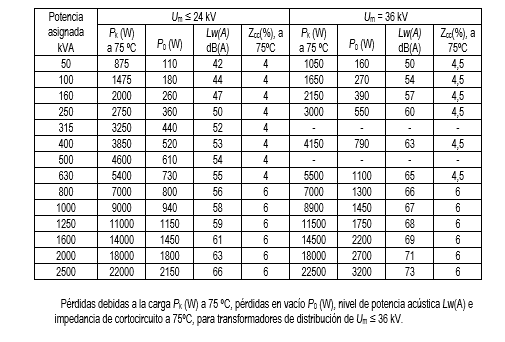

Transformador de ecodiseño

Es objeto de aplicación las Instrucciones Técnicas para líneas y equipamiento en alta tensión, así como, la reciente trasposición europea de los requisitos de ecodiseño aplicables a los Centros de Transformación. Todas estas especificaciones vienen recogidas en el RD337/2014.

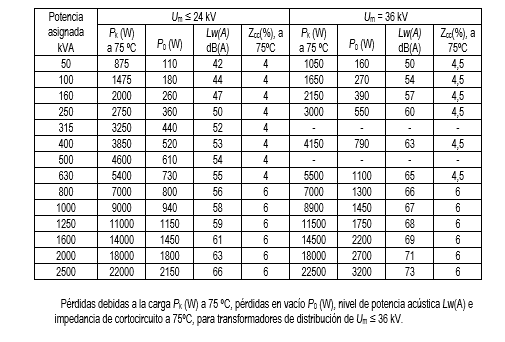

En dicha normativa se limitan las pérdidas energéticas (en vacío y en carga), niveles de ruido e impedancia de cortocircuito del equipo para aquellos nuevos transformadores, o modificaciones posteriores al 1 de enero de 2015:

Por tanto, será indispensable tener en cuenta estos valores de cara a valorar si se puede reutilizar, para el alta del suministro, un transformador con fecha de fabricación anterior a 2015.

Por su parte, todos los equipos nuevos transformadores de potencia deberán cumplir con estas especificaciones, para lo cual el fabricante deberá contemplarlas en el protocolo de ensayo y pruebas.

Envolventes prefabricadas

Los principales requisitos del local en materia de edificación están recogidos en el NTE-IET:

| El piso (forjado o solera) estará calculado para una sobrecarga de 3.500 kg/m2 repartido de manera uniforme |

| Debajo del transformador se construirá un pozo de 140 x 90 cm y profundidad, no inferior a 50 cm, para la recogida de eventuales pérdidas del líquido refrigerante. Este pozo se conectará a otro de recogida, que en ningún caso debe estar conectado al alcantarillado. |

| Dimensiones mínimas interiores (< 20 kV): 4,2 x 5,4 x 2,8 (altura) |

| El local estará defendido contra la entrada de agua exterior, sobreelevándose al menos 30 cm sobre el nivel freático en los locales de superficie o protegiéndose mediante drenajes e impermeabilización en los cerramientos. En cualquier caso, se dispondrá, junto a la entrada, una arqueta sumidero conectada al saneamiento. |

| El local tendrá un nivel de iluminación artificial mínimo de 150 lux, conseguidos al menos con dos puntos de luz, con interruptor, junto a la entrada, y una base de enchufe. |

| Las dimensiones interiores mínimas de los locales destinados al Centro de Transformación (CT), sin incluir los espacios de acceso, dependerán del tipo de equipo y de la tensión nominal de la línea de distribución en AT que alimente al CT. Los locales para centros interiores y exteriores de superficie tendrán una puerta de acceso que abrirá al exterior, de 2,30 m de altura y 1,40 m de anchura, como mínimo. |

En relación con las medidas contraincendios, es de aplicación la norma NBE-CPI-82:

| Será sector de incendio cualquiera que sea el uso del edificio, con excepción de viviendas unifamiliares |

| Los materiales de revestimiento serán siempre resistentes al fuego |

| Tendrá acceso directo desde el exterior en edificios de uso sanitario en el Grupo II (altura comprendida entre 28 y 50 m), y en el Grupo III (altura superior a 50 m) constituirá edificio exento |

| Sus cerramientos tendrán una resistencia al fuego en función del uso del edificio y del grupo de que se trate. |

| En los centros interiores con equipo sencillo y en los exteriores exentos, el local estará protegido contraindendios mediante un extintor de eficacia 21B. Dicho elemento se instalará en el exterior y junto a la puerta de acceso. |

| En los demás casos, el CT deberá protegerse mediante una instalación automática de inundación total, realizada con dióxido de carbono o hidrocarburos halogenados. La reserva de gas para la extinción será como mínimo de: dióxido de carbono (1,5 kg/m3 de local) e hidrocarburos halogenados (5% del volumen total del local). |

Normativa particular

Las empresas de distribución eléctrica (Iberdrola, Endesa, GNF, entre otras) suelen imponer unas condiciones de acceso al Centro de Maniobra y Seccionamiento; de disposición de las envolventes y también en materia de equipamiento. Existen normas específicas para los procedimientos de inspección, instalación y de conexión a la red de alta tensión.

Además, disponen de proyectos tipo para Centros de Transformación integrados con las normas de instalación, equipos y esquemas eléctricos para la configuración de las celdas compactas, normalmente de hexafloururo de azufre (SF6).

Salvo casos excepcionales debidamente justificados, se ponen reticencias a disposiciones de envolventes exteriores hechas a medida. Además, recomiendan la separación física de envolventes estándar entre el Centro de Mando y Seccionamiento (CMS, de acceso y control por parte de la distribuidora), y Centro de Transformación del Abonado (CTA). Se deberá facilitar acceso desde el exterior al CMS, y deberá estar separado al menos un metro y medio con respecto a otras lindes o edificios.

Legalización y certificación de la obra

La instalación, ampliación o modificación de los centros de transformación y líneas de titularidad de los consumidores para su uso exclusivo requerirá, antes de su puesta en servicio, que su titular presente la documentación que se indica en el Anexo III del Decreto 70/2010 y que incluya la certificación de haber realizado una inspección inicial de las instalaciones, con calificación de resultado favorable.

La obra a realizar deberá contar con una memoria de proyecto, firmada por un técnico competente que lo presente en el registro de la delegación de Industria correspondiente a la instalación.

La Administración autorizará el inicio de la actividad toda vez que revise que la documentación esté en regla y que cumple con la normativa vigente.

Además, revisará que la instalación esté certificada con la correspondiente OCA (Organismo de Control Autorizado) y de la inspección y ensayo tripolar que realizará la empresa de distribución eléctrica.